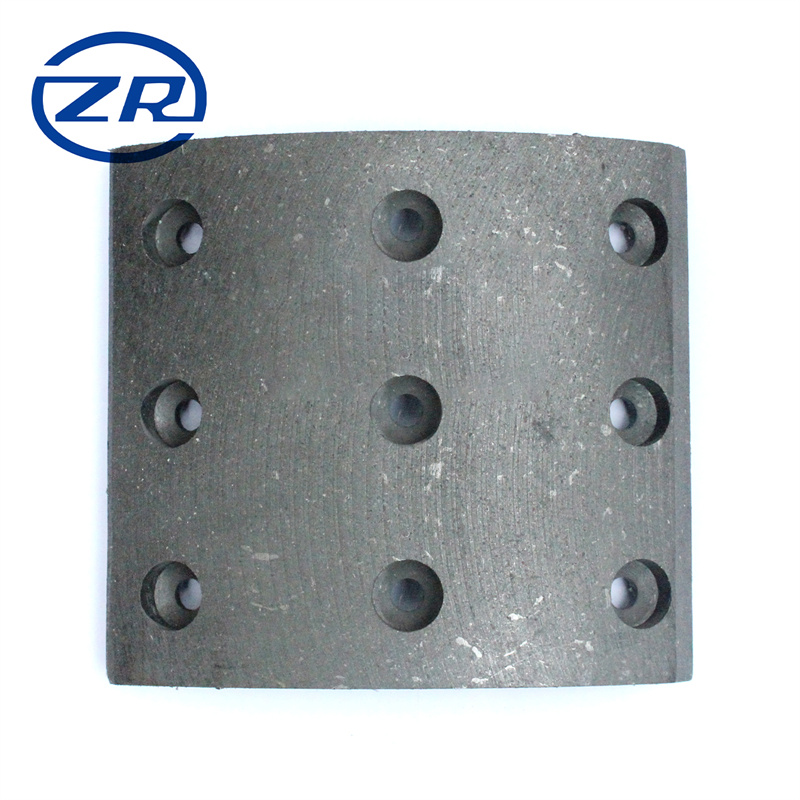

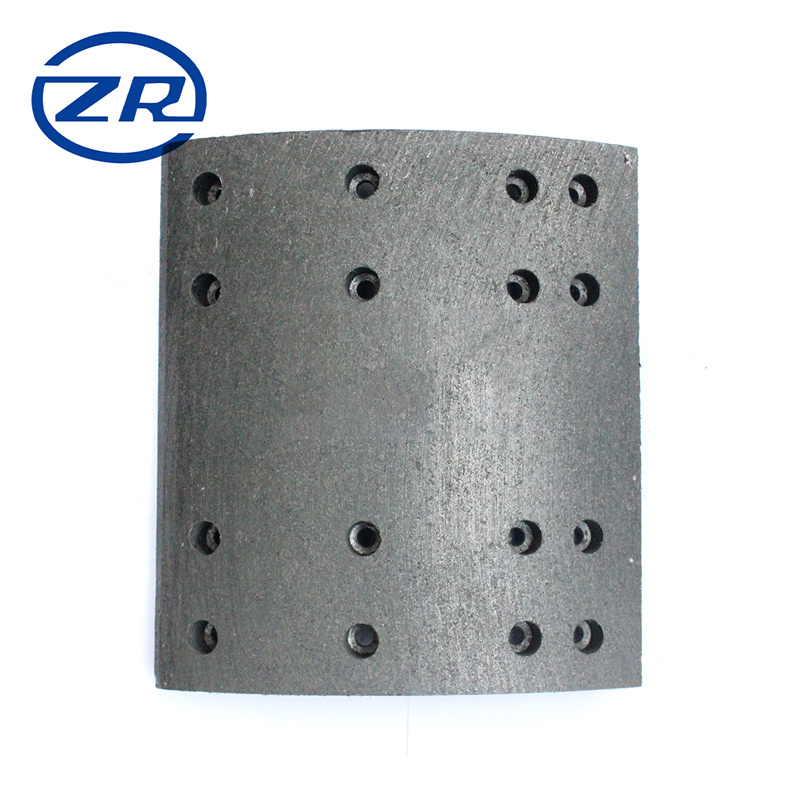

EQ153 R ఫ్లెక్సిబుల్ బ్రేక్ లైనింగ్

ఉత్పత్తి వివరణ

బ్రేక్ లైనింగ్ నం.: WVA 19032

పరిమాణం: 220*180*17.5/11

అప్లికేషన్: బెంజ్ ట్రక్

మెటీరియల్: నాన్-ఆస్బెస్టాస్, సింథటిక్ ఫైబర్, సెమీ-మెటల్

స్పెసిఫికేషన్లు

1. శబ్దం లేని, 100% ఆస్బెస్టాస్ లేని మరియు అద్భుతమైన ముగింపు.

2. అత్యంత కఠినమైన రహదారి పరిస్థితిలో లాంగ్ లైఫ్ సమయం.

3. అసాధారణమైన స్టాపింగ్ పవర్.

4. తక్కువ దుమ్ము స్థాయి.

5. నిశ్శబ్దంగా పనిచేస్తుంది.

బ్రేక్ రాపిడి ప్లేట్ యొక్క పదార్థ అవసరాలు ఈ నాలుగు అంశాలను కలిగి ఉంటాయి

బ్రేక్ రాపిడి ప్లేట్ మరియు బ్రేక్ డిస్క్ బ్రేకింగ్ టార్క్ను ఉత్పత్తి చేయడానికి ఒకదానికొకటి రుద్దుతాయి, కాబట్టి ఘర్షణ ప్లేట్ అనేది సాపేక్షంగా అధిక పీడనాన్ని కలిగి ఉండే భాగం మరియు ఉష్ణోగ్రత, యాంత్రిక శక్తి మరియు రసాయన ప్రభావాల ద్వారా సులభంగా ప్రభావితమవుతుంది.రాపిడి ప్లేట్ యొక్క జీవితాన్ని మరియు వినియోగ ప్రభావాన్ని నిర్ధారించడానికి, ఉపయోగించిన ఘర్షణ ప్లేట్ స్థిరమైన పనితీరు మరియు అధిక నాణ్యత అవసరం, మరియు పదార్థం అనేది పనితీరు మరియు నాణ్యతను ప్రభావితం చేసే కీలక అంశం, ఇది ఘర్షణ ప్లేట్ యొక్క పదార్థానికి కొన్ని అవసరాలను ముందుకు తెస్తుంది.

1. పదార్థంలో ఆస్బెస్టాస్ ఉండదు

బ్రేక్ రాపిడి లైనింగ్ల కోసం మెటీరియల్ అవసరాలు అన్నింటిలో మొదటిది ఆస్బెస్టాస్ను కలిగి ఉండకూడదు, అంతే కాదు, ఘర్షణ పదార్థాలు కూడా ఖరీదైన మరియు అస్థిర ఫైబర్లు మరియు సల్ఫైడ్లను నివారించడానికి ప్రయత్నించాలి.సరైన ఘర్షణ లైనింగ్ సూత్రీకరణ పదార్థం సరైన సంపీడన బలాన్ని నిర్ధారిస్తుంది.ఘర్షణ లైనింగ్ పదార్థాలు ప్రాథమికంగా నాలుగు ముడి పదార్థాలను కలిగి ఉంటాయి: లోహ పదార్థాలు, పూరక పదార్థాలు, స్లిప్ ఏజెంట్లు మరియు సేంద్రీయ పదార్థాలు.ఈ పదార్ధాల సాపేక్ష నిష్పత్తులు ఘర్షణ ప్లేట్ ఉపయోగించిన నిర్దిష్ట పరిస్థితి మరియు ఘర్షణ యొక్క అవసరమైన గుణకంపై ఆధారపడి ఉంటాయి.రాపిడి ప్లేట్ సూత్రీకరణ పదార్థాలలో ఆస్బెస్టాస్ ప్రభావవంతమైన దుస్తులు-నిరోధక పదార్థంగా నిరూపించబడింది, అయితే ఆస్బెస్టాస్ ఫైబర్స్ ఆరోగ్యానికి హానికరమని ప్రజలకు తెలిసిన తర్వాత, ఈ పదార్ధం క్రమంగా ఇతర ఫైబర్లతో భర్తీ చేయబడింది.ఇప్పుడు, బ్రేక్ రాపిడి ప్లేట్లో ఆస్బెస్టాస్ ఉండకూడదు, ఆస్బెస్టాస్ లేని రాపిడి ప్లేట్లో అధిక ఘర్షణ గుణకం, మంచి యాంత్రిక బలం మరియు పర్యావరణ అనుకూలమైన నాన్-ఆస్బెస్టాస్ బ్రేక్ షూ చిన్న ఉష్ణ మాంద్యం కలిగి ఉంటుంది.

2. ఘర్షణ యొక్క అధిక గుణకం

ఘర్షణ ప్లేట్ యొక్క పదార్థం కోసం, దాని ఘర్షణ గుణకం ఎక్కువగా ఉండటం కూడా అవసరం, మరియు ఇది వివిధ పని పరిస్థితులలో స్థిరంగా ఉండాలి.బ్రేక్ లైనింగ్ యొక్క డైనమిక్ ఘర్షణ గుణకం బ్రేకింగ్ ఫోర్స్ యొక్క పరిమాణాన్ని నిర్ణయిస్తుంది మరియు బ్రేకింగ్ సమయంలో బ్రేక్ యొక్క బ్యాలెన్స్ మరియు వించ్ నియంత్రణ యొక్క స్థిరత్వంలో కూడా నిర్ణయాత్మక పాత్ర పోషిస్తుంది.ఘర్షణ గుణకంలో తగ్గింపు బ్రేకింగ్ పనితీరులో గణనీయమైన మార్పుకు కారణమవుతుంది, బహుశా దీని ఫలితంగా ఆపే దూరం గణనీయంగా పెరుగుతుంది.అందువల్ల, బ్రేక్ లైనింగ్ యొక్క ఘర్షణ గుణకం అన్ని పరిస్థితులలో (వేగం, ఉష్ణోగ్రత, తేమ మరియు పీడనం) మరియు వారి సేవా జీవితంలో స్థిరంగా ఉండటానికి హామీ ఇవ్వాలి.

3. తక్కువ బ్రేకింగ్ శబ్దం

పదార్థం ద్వారా ఉత్పత్తి చేయబడిన ఘర్షణ లైనింగ్ యొక్క బ్రేకింగ్ శబ్దం తక్కువగా ఉండటం అవసరం.సాధారణంగా చెప్పాలంటే, బ్రేక్ ప్యాడ్ మరియు బ్రేక్ డిస్క్ మధ్య అసమతుల్య ఘర్షణ వల్ల కలిగే కంపనం వల్ల శబ్దం వస్తుంది.ఈ కంపనం యొక్క ధ్వని తరంగాన్ని కారులో గుర్తించవచ్చు.బ్రేకింగ్ ప్రక్రియలో అనేక రకాల శబ్దాలు కూడా ఉన్నాయి.బ్రేకింగ్ సమయంలో ఉత్పన్నమయ్యే శబ్దం, మొత్తం బ్రేకింగ్ ప్రక్రియతో పాటు వచ్చే శబ్దం మరియు బ్రేక్ విడుదలైనప్పుడు ఉత్పన్నమయ్యే శబ్దం వంటి శబ్దం యొక్క దశను బట్టి మేము వాటిని సాధారణంగా వేరు చేస్తాము.0-50Hz తక్కువ-ఫ్రీక్వెన్సీ శబ్దం కారులో కనిపించదు మరియు డ్రైవర్ 500-1500Hz శబ్దాన్ని బ్రేకింగ్ నాయిస్గా పరిగణించడు, అయితే 1500-15000Hz అధిక-ఫ్రీక్వెన్సీ నాయిస్ ఉన్న డ్రైవర్ దానిని బ్రేకింగ్ నాయిస్గా పరిగణిస్తారు.బ్రేక్ శబ్దం యొక్క ప్రధాన నిర్ణాయకాలు బ్రేక్ ఒత్తిడి, ప్యాడ్ ఉష్ణోగ్రత, వాహనం వేగం మరియు వాతావరణ పరిస్థితులు.శబ్దాన్ని నిరోధించడానికి, వైబ్రేషన్-శోషక పరికరం సాధారణంగా బ్రేక్ రాపిడి ప్లేట్లో ఉపయోగించబడుతుంది, ఇందులో వైబ్రేషన్-శోషక ప్లేట్ మరియు యాంటీ-వైబ్రేషన్ జిగురు ఉన్నాయి.

4. బలమైన కోత బలం

కోత బలం అనేది కఠినమైన పరిస్థితుల్లో కూడా రాపిడి లైనింగ్ పడిపోకుండా లేదా పగుళ్లు రాకుండా చూసుకోవడం, మరియు ఘర్షణ లైనింగ్ పనితీరును కొలవడానికి కోత బలం ఒక ప్రమాణం, కాబట్టి ఘర్షణ లైనింగ్ పదార్థం యొక్క కోత బలం అవసరం. బలమైన.ఇది ఘర్షణ ప్యాడ్ యొక్క కోత బలం అయినా లేదా బ్రేక్ ప్యాడ్ మరియు వెనుక ప్లేట్ మధ్య బంధం అయినా, అది విపరీతమైన పరిస్థితుల్లో కూడా పడిపోకుండా లేదా పగుళ్లు రాకుండా చూసుకోవాలి.